Table des matières

Pour des secteurs aussi variés que la fabrication de semi-conducteurs et la recherche sur les matériaux avancés, la précision des atmosphères gazeuses n'est pas un simple détail : c'est le facteur déterminant de la réussite ou de l'échec. Qu'il s'agisse de dépôt chimique en phase vapeur (CVD) ou d'étalonnage d'analyseurs sensibles, la méthode traditionnelle d'achat de bouteilles de gaz prémélangées est de plus en plus obsolète. Elle est coûteuse, complexe sur le plan logistique et peu flexible.

La solution moderne réside dans Systèmes de mélange pour la distribution de gaz— des unités à la demande qui mélangent des gaz purs avec une grande précision. Cependant, l'approvisionnement de ces systèmes sur le marché mondial exige une connaissance approfondie des spécifications techniques.

Le cœur du système : Technologie de contrôle du débit massique (MFC)

Au cœur de tout mélangeur de gaz se trouve le régulateur de débit massique (MFC). Contrairement aux débitmètres volumétriques, sensibles aux variations de température et de pression, les MFC mesurent la masse réelle des molécules de gaz, garantissant ainsi la stabilité du système.

Lors de l'évaluation d'un fournisseur, ne vous contentez pas du simple débit. Portez une attention particulière à la précision et à la plage de débit.

Normes de précision : Une norme industrielle fiable pour le mélange de gaz est généralement de ±1,51 TP3T FS (pleine échelle). Ce niveau de précision garantit la constance des proportions de vos mélanges, lot après lot.

Flexibilité: Les fabricants de premier plan proposent des plages sélectionnables (par exemple, de 100 sccm à 500 sccm) calibrées pour des gaz spécifiques comme l'azote (N2), permettant à un seul appareil de gérer plusieurs protocoles expérimentaux.

Science des matériaux : pourquoi l’« acier inoxydable » ne suffit pas

La distribution de gaz implique souvent des gaz réactifs ou corrosifs. Les canalisations standard peuvent se dégrader avec le temps, introduisant ainsi des particules contaminantes dans votre processus.

Les fabricants de haute qualité se distinguent par les matériaux qu'ils utilisent. N'acceptez pas de tubes génériques. Privilégiez les systèmes utilisant de l'acier inoxydable SS316L ou duplex pour tous les passages en contact avec le fluide.

L'avantage : L'acier inoxydable duplex offre une résistance et une protection contre la corrosion supérieures à celles de l'acier inoxydable 304 standard.

Accessoires : Veillez à utiliser des raccords à double bague de précision. Ceux-ci assurent une étanchéité parfaite, essentielle au maintien de la stabilité de la pression (généralement entre 0,1 et 0,5 MPa) et à la sécurité en laboratoire.

Capacité d'automatisation et d'intégration

À l'ère de l'Industrie 4.0, un mélangeur de gaz ne doit pas fonctionner de manière isolée. Il doit s'intégrer parfaitement aux autres équipements.

Les acheteurs modernes privilégient les interfaces homme-machine (IHM) tactiles. Une interface numérique permet aux utilisateurs de saisir directement les proportions de mélange, de suivre les données de débit en temps réel et d'ajuster les paramètres sans intervention manuelle sur les vannes. Il est également important de vérifier la compatibilité du système avec les équipements en aval, tels que les fours tubulaires ou les réacteurs. Cette interconnexion permet la création automatisée de « recettes », où les débits de gaz s'adaptent automatiquement à la montée en température du four, une fonctionnalité essentielle pour la synthèse des matériaux.

L’avantage « usine directe »

Enfin, tenez compte de la source. De nombreuses « marques » présentes sur le marché ne sont que des revendeurs. Travailler directement avec le fabricant d'origine (OEM) offre deux avantages distincts :

Personnalisation : Les usines peuvent modifier le nombre de canaux (par exemple, 2 canaux contre 4 canaux), les pressions nominales et les dimensions de l'armoire pour s'adapter aux espaces spécifiques des plans de travail.

Rentabilité : L'approvisionnement direct élimine la marge des intermédiaires, permettant souvent aux acheteurs d'économiser entre 10 et 151 TP3T tout en leur offrant un accès direct aux équipes techniques de R&D pour le dépannage.

Recommandation du fabricant

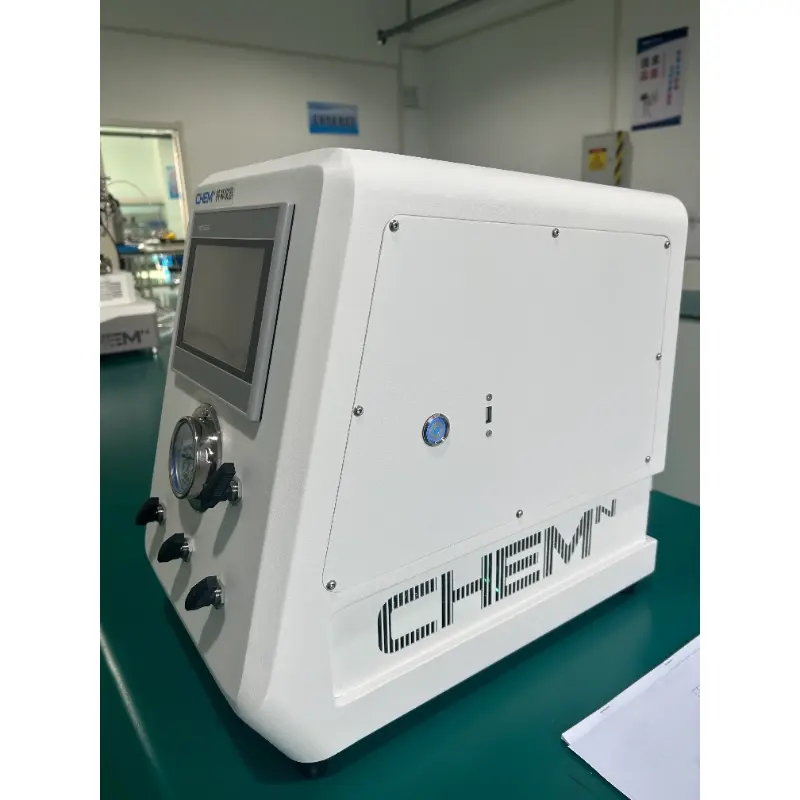

Si vous recherchez un partenaire qui incarne ces normes — alliant une technologie MFC de haute précision à un support technique direct et robuste —, nous vous recommandons d'explorer Anhui Kemi Instrument Co., Ltd. (réacteur de laboratoire Kemi).

Kemi est un fabricant spécialisé fondé par une équipe de recherche de l'Université des sciences et technologies de Chine (USTC). Systèmes de mélange et de distribution de gaz de la série GD sont spécialement conçues pour les applications de laboratoire et industrielles exigeantes.

Pourquoi choisir les mélangeurs à gaz de Kemi ?

Construction robuste : Ils utilisent des tubes en acier inoxydable duplex et des vannes à aiguille SS316L, garantissant une durabilité à long terme contre la corrosion.

Intégration intelligente : Leurs systèmes sont dotés de commandes tactiles intuitives et sont conçus pour fonctionner parfaitement avec leurs célèbres fours tubulaires et réacteurs haute pression.

Précision éprouvée : La précision standard est calibrée à ±1,5% FS, avec des plages de débit personnalisables (100 sccm – 500 sccm) pour répondre à divers besoins expérimentaux.

Portée mondiale : Avec des produits déjà utilisés par plus de 300 clients dans plus de 35 pays, Kemi allie la fiabilité d'un fournisseur mondial à la flexibilité et aux prix compétitifs d'une usine. Pour des solutions de mélange de gaz sur mesure, adaptées à la configuration spécifique de votre réacteur de laboratoire, consultez leur page produit pour accéder aux spécifications techniques complètes.