Table des matières

Choisir le bon four à haute température La fiabilité et la fiabilité des résultats sont essentielles pour diverses applications industrielles et de laboratoire. Le four que vous choisissez doit être adapté aux exigences spécifiques de votre procédé, des capacités de température à la compatibilité des matériaux. Voici les facteurs clés à prendre en compte lors du choix d'un four haute température pour garantir des performances et une longévité optimales.

Exigences de température

Température maximale de fonctionnement

La première étape pour choisir le bon four consiste à déterminer la température maximale requise par votre procédé. La température nominale maximale du four doit être considérablement supérieure (généralement de 100 °C à 200 °C) à votre température de fonctionnement cible. Cette capacité supplémentaire garantit que les éléments chauffants ne surchauffent pas, ce qui améliore leur durabilité et prévient les pannes prématurées.

Uniformité et contrôle de la température

Pour de nombreuses applications, il est essentiel de maintenir une température uniforme dans toute la chambre. Les fluctuations de température peuvent compromettre la qualité de vos résultats. Des systèmes de contrôle avancés, tels que Contrôleurs PID et programmation multi-segments sont nécessaires pour obtenir un contrôle précis. De plus, une conception de four efficace et une isolation adéquate sont essentielles pour minimiser les gradients de température et garantir une zone chaude stable.

Taux de chauffage

La vitesse à laquelle le four à haute température La montée en température est un autre facteur important à prendre en compte. Si votre procédé nécessite un chauffage rapide, assurez-vous que le four est équipé d'éléments chauffants capables de réaliser des montées en température rapides. Différentes conceptions de fours, comme celles utilisant fil de résistance ou tiges de carbure de silicium, proposent des tarifs de chauffage variables en fonction de vos besoins.

Compatibilité des matériaux et atmosphère

Matériel de travail

Les matériaux traités dans le four (métaux, céramiques, composites, etc.) déterminent l'atmosphère et la plage de températures requises. Par exemple, certains métaux nécessitent des atmosphères spécifiques pour prévenir l'oxydation ou la contamination, tandis que d'autres peuvent exiger des températures plus élevées.

Matériau de la chambre/du revêtement

Les composants internes du four, y compris briques réfractaires et isolation en fibre, doit résister aux températures et aux conditions chimiques du procédé. Il faut s'assurer que le revêtement du four est compatible avec les matériaux traités et l'atmosphère prévue afin d'éviter toute dégradation ou contamination.

Matériau de l'élément chauffant

Le choix du matériau de l'élément chauffant joue un rôle crucial dans la performance thermique et la compatibilité des matériaux. Parmi les matériaux d'éléments chauffants les plus couramment utilisés, on trouve :

- Fil de résistance (par exemple, Nichrome, Kanthal) : Convient aux atmosphères aériennes et aux températures jusqu'à environ 1200°C.

- Tiges de carbure de silicium (SiC) : Idéal pour des températures allant de 1600°C à 1700°C et bien adapté aux atmosphères oxydantes.

- Éléments du disiliciure de molybdène (MoSi₂) : Capables d’atteindre jusqu’à 1800°C à 1900°C, ces éléments se comportent bien dans les environnements oxydants.

- Métaux réfractaires (par exemple, tungstène, molybdène) : Utilisé pour des températures extrêmement élevées (> 2000 °C) sous vide ou dans des atmosphères inertes/réductrices.

Exigences atmosphériques

L'atmosphère du four peut être cruciale pour la réussite de votre procédé. Différents types d'atmosphères sont possibles :

- Air (oxydant) : Norme pour les fours à moufle.

- Inerte/Réducteur (par exemple, argon, azote, hydrogène) : Nécessite des systèmes étanches au gaz, tels que des fours à tubes ou à vide, pour maintenir l’intégrité de l’environnement.

- Vide: Certains procédés, comme le brasage ou le traitement thermique des métaux réactifs, nécessitent une chambre étanche au vide et un système de pompage spécialisé.

Taille et capacité

Volume de travail (taille)

Les dimensions intérieures du four, notamment la zone chaude, doivent être suffisamment grandes pour accueillir votre échantillon ou lot le plus volumineux. Un espace libre suffisant est nécessaire pour assurer une bonne circulation de la chaleur, essentielle à une distribution uniforme de la température et à la constance du processus.

Débit/Capacité

Dans les applications industrielles, vous devrez peut-être prendre en compte le type de four en fonction de vos besoins de débit. Fours discontinus sont idéales pour les charges plus petites et distinctes, tandis que fours continus sont conçus pour le traitement automatisé à haut volume, souvent rencontré dans les environnements de fabrication à grande échelle.

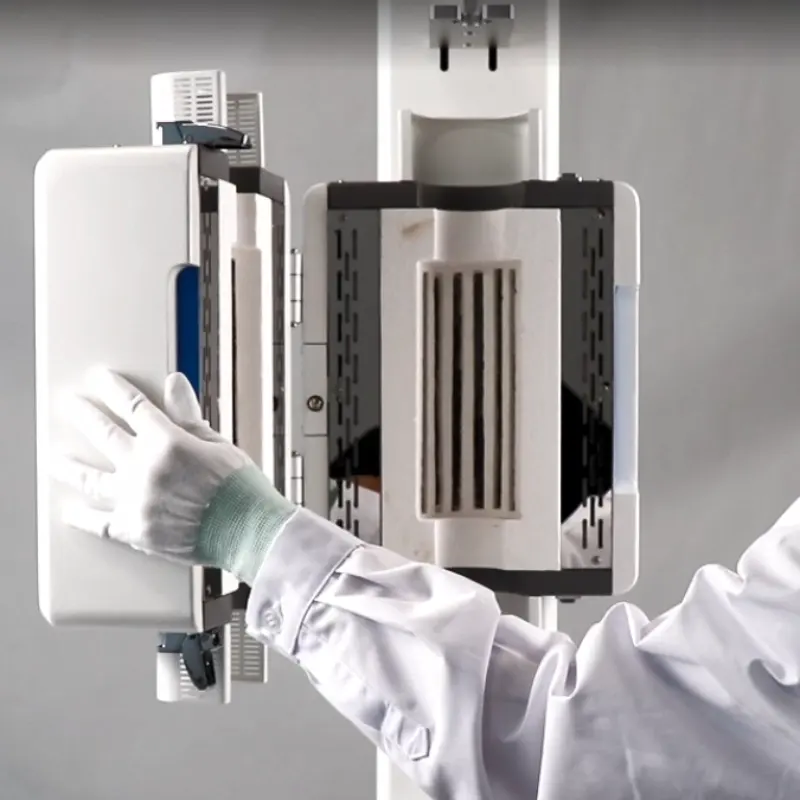

Type de four

Le four à haute température de laboratoire La conception doit être choisie en fonction des exigences spécifiques de l'application et du procédé. Les types de fours les plus courants sont :

- Fours à boîte/à moufle : Généralement utilisé pour les applications générales de laboratoire et le traitement par lots dans l'air ou dans des atmosphères douces.

- Fours tubulaires : Idéals pour les petits échantillons, les atmosphères contrôlées (gaz ou vide) et les procédés nécessitant un flux continu de matériaux, ces fours peuvent être configurés horizontalement ou verticalement, selon le procédé.

- Fours à vide : Idéaux pour les procédés de haute pureté, les fours à vide sont utilisés pour prévenir l'oxydation et sont couramment employés dans le traitement thermique des métaux réactifs.

- Fours industriels (par exemple, four rotatif, four à arc électrique, four à sole mobile) : Conçu pour la production à haut volume dans des industries telles que l'acier, le ciment et la céramique.

Facteurs opérationnels et économiques

Efficacité énergétique

Un appareil de chauffage bien isolé réduira considérablement les coûts d'exploitation à long terme en améliorant l'efficacité énergétique. Privilégiez les appareils de chauffage utilisant des matériaux isolants avancés, tels que fibre céramique légère, pour minimiser les pertes de chaleur. Les éléments chauffants à haut rendement contribuent également aux économies d'énergie à long terme.

Considérations relatives aux coûts

Le coût total de possession doit être pris en compte lors de l'évaluation d'un appareil de chauffage. Au-delà du prix d'achat initial et de l'installation, tenez compte des dépenses courantes liées à la consommation d'énergie, à l'entretien et au remplacement des éléments chauffants et de l'isolation. Si un appareil de chauffage plus cher peut entraîner un coût initial plus élevé, sa longévité et son efficacité énergétique peuvent se traduire par des coûts d'exploitation globaux inférieurs.

Caractéristiques de sécurité

Compte tenu des températures élevées, la sécurité est primordiale. Assurez-vous que le four est équipé de dispositifs de sécurité essentiels, tels que : protection contre la surchauffe, verrouillages de sécurité, et le respect des normes de l'industrie (par exemple, AMS 2750 (pour l'aérospatiale). Ces caractéristiques sont essentielles pour maintenir un fonctionnement sûr et prévenir les accidents.

Automatisation et contrôle

Les fours haute température modernes sont équipés de fonctions d'automatisation sophistiquées, notamment des profils de température programmables, l'enregistrement des données et la surveillance à distance. Ces fonctionnalités améliorent la répétabilité des processus et l'efficacité globale en permettant un contrôle précis des cycles de chauffe et en réduisant le risque d'erreur humaine.

Alimentation électrique

Assurez-vous que les besoins en énergie du four correspondent aux capacités énergétiques de votre installation. Selon le type de four, vous devrez peut-être vérifier si le four fonctionne sur une monophasé ou triphasé alimentation électrique et assurez-vous que la tension requise est compatible avec votre système.

En conclusion, la sélection d'un four à haute température Il s'agit d'une décision cruciale et détaillée qui nécessite une prise en compte rigoureuse de divers facteurs, des exigences de température à l'efficacité opérationnelle et à la sécurité. En comprenant les besoins de votre procédé et en évaluant les capacités du four en fonction de ces facteurs, vous pouvez garantir des performances et une longévité optimales, ce qui se traduira par de meilleurs résultats et des économies à long terme.