Inhaltsverzeichnis

Die Auswahl der richtigen Hochtemperaturofen ist entscheidend für konsistente und zuverlässige Ergebnisse in verschiedenen Industrie- und Laboranwendungen. Der von Ihnen gewählte Ofen muss Ihren spezifischen Prozessanforderungen entsprechen, von der Temperaturbeständigkeit bis zur Materialverträglichkeit. Hier sind die wichtigsten Faktoren, die Sie bei der Auswahl eines Hochtemperaturofens berücksichtigen sollten, um optimale Leistung und Langlebigkeit zu gewährleisten.

Temperaturanforderungen

Maximale Betriebstemperatur

Der erste Schritt bei der Auswahl des richtigen Ofens besteht darin, die für Ihren Prozess erforderliche Maximaltemperatur zu bestimmen. Die maximale Nenntemperatur des Ofens sollte deutlich höher sein (normalerweise 100 °C bis 200 °C) als die gewünschte Betriebstemperatur. Diese zusätzliche Kapazität stellt sicher, dass die Heizelemente nicht überhitzen, was die Haltbarkeit erhöht und vorzeitige Ausfälle verhindert.

Temperaturgleichmäßigkeit und -kontrolle

Für viele Anwendungen ist die Aufrechterhaltung einer gleichmäßigen Temperatur in der gesamten Kammer unerlässlich. Temperaturschwankungen können die Qualität Ihrer Ergebnisse beeinträchtigen. Fortschrittliche Steuerungssysteme wie PID-Regler Und Mehrsegmentprogrammierung sind für eine präzise Regelung erforderlich. Darüber hinaus ist eine effiziente Ofenkonstruktion mit entsprechender Isolierung entscheidend, um Temperaturgradienten zu minimieren und eine stabile Heißzone zu gewährleisten.

Heizrate

Die Rate, mit der die Hochtemperaturofen Ein weiterer wichtiger Aspekt ist die Erwärmung. Wenn Ihr Prozess eine schnelle Erwärmung erfordert, stellen Sie sicher, dass der Ofen mit Heizelementen ausgestattet ist, die schnelle Temperaturanstiege ermöglichen. Verschiedene Ofenkonstruktionen, wie z. B. solche mit Widerstandsdraht oder Siliziumkarbidstäbe, bieten unterschiedliche Heizraten je nach Bedarf.

Materialverträglichkeit und Atmosphäre

Arbeitsmaterial

Die im Ofen verarbeiteten Materialien (Metalle, Keramik, Verbundwerkstoffe usw.) bestimmen die erforderliche Atmosphäre und den Temperaturbereich. Beispielsweise benötigen einige Metalle bestimmte Atmosphären, um Oxidation oder Kontamination zu verhindern, während andere höhere Temperaturen erfordern.

Kammer-/Auskleidungsmaterial

Die inneren Komponenten des Ofens, einschließlich feuerfeste Steine Und Faserisolierung, muss den Temperaturen und chemischen Bedingungen des Prozesses standhalten. Stellen Sie sicher, dass die Auskleidung des Ofens mit den verarbeiteten Materialien und der vorgesehenen Atmosphäre kompatibel ist, um eine Zersetzung oder Verunreinigung zu verhindern.

Heizelementmaterial

Die Wahl des Heizelementmaterials spielt sowohl für die Temperaturleistung als auch für die Materialverträglichkeit eine entscheidende Rolle. Zu den häufig verwendeten Heizelementmaterialien gehören:

- Widerstandsdraht (z. B. Nichrom, Kanthal): Geeignet für Luftatmosphären und Temperaturen bis ca. 1200°C.

- Siliziumkarbidstäbe (SiC): Ideal für Temperaturen von 1600 °C bis 1700 °C und gut geeignet für oxidierende Atmosphären.

- Molybdändisilizid (MoSi₂) Elemente: Diese Elemente können Temperaturen von bis zu 1800 °C bis 1900 °C erreichen und eignen sich gut für oxidierende Umgebungen.

- Refraktäre Metalle (z. B. Wolfram, Molybdän): Wird für extrem hohe Temperaturen (>2000 °C) im Vakuum oder inerten/reduzierenden Atmosphären verwendet.

Anforderungen an die Atmosphäre

Die Ofenatmosphäre kann für den Erfolg Ihres Prozesses entscheidend sein. Zu den verschiedenen Atmosphärenarten gehören:

- Luft (oxidierend): Standard für Muffelöfen.

- Inert/Reduzierend (z. B. Argon, Stickstoff, Wasserstoff): Erfordert gasdichte Systeme wie Röhren- oder Vakuumöfen, um die Integrität der Umgebung zu wahren.

- Vakuum: Bestimmte Prozesse, wie etwa das Löten oder die Wärmebehandlung reaktiver Metalle, erfordern eine vakuumdichte Kammer und ein spezielles Pumpsystem.

Größe und Kapazität

Arbeitsvolumen (Größe)

Die Innenmaße des Ofens, insbesondere der Heizzone, müssen groß genug sein, um Ihre größte Probe oder Charge aufzunehmen. Ausreichend Freiraum ist erforderlich, um eine ordnungsgemäße Wärmezirkulation zu gewährleisten, die für eine gleichmäßige Temperaturverteilung und Prozesskonsistenz unerlässlich ist.

Durchsatz/Kapazität

Bei industriellen Anwendungen müssen Sie den Ofentyp möglicherweise auf Grundlage Ihrer Durchsatzanforderungen auswählen. Kammeröfen sind ideal für kleinere, unterschiedliche Ladungen, während Durchlauföfen sind für die automatisierte Verarbeitung großer Mengen konzipiert, wie sie häufig in der Großproduktion zu finden ist.

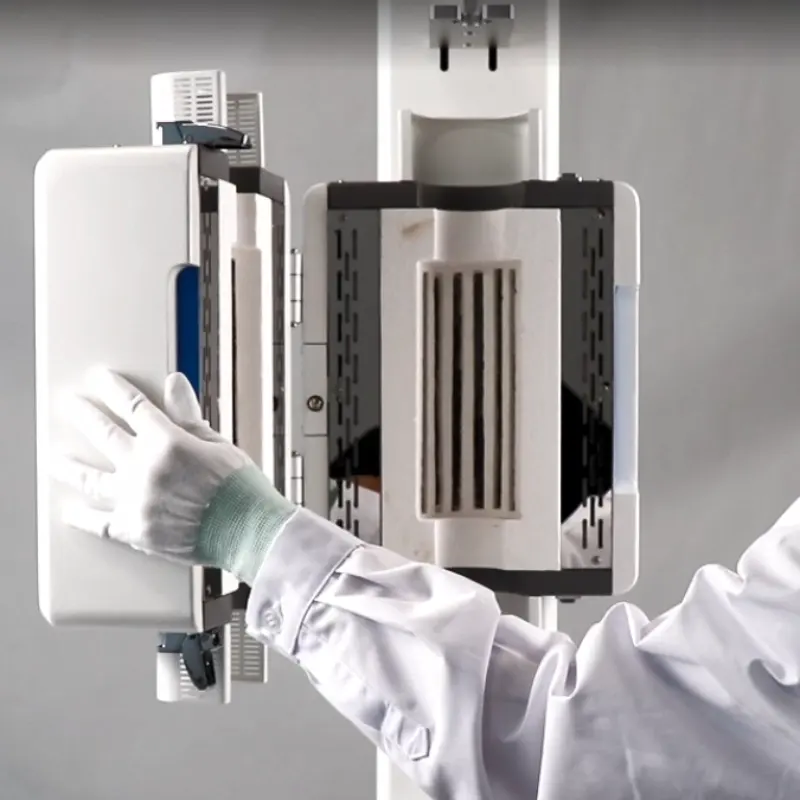

Ofentyp

Der Labor-Hochtemperaturofen Das Design sollte auf der Grundlage der spezifischen Anwendung und der Prozessanforderungen ausgewählt werden. Gängige Ofentypen sind:

- Kasten-/Muffelöfen: Wird normalerweise für allgemeine Laboranwendungen und Stapelverarbeitung in Luft oder milden Atmosphären verwendet.

- Rohröfen: Hervorragend geeignet für kleine Proben, kontrollierte Atmosphären (Gas oder Vakuum) und Prozesse, die einen kontinuierlichen Materialfluss erfordern. Diese Öfen können je nach Prozess horizontal oder vertikal konfiguriert werden.

- Vakuumöfen: Vakuumöfen sind ideal für hochreine Prozesse, werden zur Verhinderung von Oxidation eingesetzt und kommen häufig bei der Wärmebehandlung reaktiver Metalle zum Einsatz.

- Industrieöfen (z. B. Drehrohröfen, Lichtbogenöfen, Herdwagenöfen): Entwickelt für die Massenproduktion in Branchen wie Stahl, Zement und Keramik.

Betriebliche und wirtschaftliche Faktoren

Energieeffizienz

Ein gut isolierter Ofen senkt die Betriebskosten langfristig deutlich durch verbesserte Energieeffizienz. Achten Sie auf Öfen mit modernen Isoliermaterialien, wie z. B. leichte Keramikfaser, um den Wärmeverlust zu minimieren. Hocheffiziente Heizelemente tragen außerdem langfristig zur Energieeinsparung bei.

Kostenüberlegungen

Bei der Bewertung eines Ofens sollten die Gesamtbetriebskosten berücksichtigt werden. Neben dem Anschaffungspreis und der Installation sollten auch die laufenden Kosten für Energieverbrauch, Wartung und Austausch von Heizelementen und Isolierung berücksichtigt werden. Ein teurerer Ofen kann zwar höhere Anschaffungskosten verursachen, seine Langlebigkeit und Energieeffizienz können jedoch zu niedrigeren Gesamtbetriebskosten führen.

Sicherheitsfunktionen

Angesichts der hohen Temperaturen ist Sicherheit oberstes Gebot. Stellen Sie sicher, dass der Ofen mit wichtigen Sicherheitsfunktionen ausgestattet ist, wie z. B. Übertemperaturschutz, Sicherheitsverriegelungenund die Einhaltung von Industriestandards (z. B. AMS 2750 für die Luft- und Raumfahrt). Diese Funktionen sind für die Aufrechterhaltung eines sicheren Betriebs und die Vermeidung von Unfällen von entscheidender Bedeutung.

Automatisierung und Steuerung

Moderne Hochtemperaturöfen sind mit hochentwickelten Automatisierungsfunktionen ausgestattet, darunter programmierbare Temperaturprofile, Datenprotokollierung und Fernüberwachung. Diese Funktionen verbessern die Prozesswiederholbarkeit und die Gesamteffizienz, indem sie eine präzise Steuerung der Heizzyklen ermöglichen und die Wahrscheinlichkeit menschlicher Fehler reduzieren.

Stromversorgung

Stellen Sie sicher, dass der Strombedarf des Ofens mit den Stromkapazitäten Ihrer Anlage übereinstimmt. Je nach Ofentyp müssen Sie möglicherweise überprüfen, ob der Ofen mit einem einphasig oder dreiphasig Stromversorgung und stellen Sie sicher, dass die erforderliche Spannung mit Ihrem System kompatibel ist.

Abschließend sei gesagt, dass die Auswahl eines Hochtemperaturofen ist eine detaillierte und kritische Entscheidung, die eine sorgfältige Berücksichtigung verschiedener Faktoren erfordert, von den Temperaturanforderungen bis hin zu Betriebseffizienz und Sicherheit. Indem Sie Ihre Prozessanforderungen verstehen und die Leistungsfähigkeit des Ofens anhand dieser Faktoren bewerten, können Sie optimale Leistung und Langlebigkeit sicherstellen, was langfristig zu besseren Ergebnissen und Kosteneinsparungen führt.